M-2 型复合丝光沸石为催化剂的非临氢催化异构化可将偏三甲苯转化为均三甲苯,产品均三甲苯的含量达到热力学平衡值,但异构化混合物成份复杂,分离比较困难,往往还会出现邻甲乙苯累积影响生产的问题,因此本文将精密精馏技术应用到均三甲苯分离工艺中,将异构化技术和精密精馏的分离手段相结合,开发出均三甲苯生产工艺,得到高纯度的均三甲苯产品。

5.1 均三甲苯生产工艺的开发

5.1.1 分离工艺原理

以分离方法获取高纯度的均三甲苯,必须解决好它与邻近组分的分离问题,这也是分离过程的关键。以往国内曾经有人采用将异构化产物直接精馏的方法来分离均三甲苯,但经济效益差,且产品纯度较低(93~95%)。90 年代叶照坚等也提出过新的分离方法,但都没有实现大规模工业化生产。因此目前均三甲苯生产工艺中亟待解决的问题就是均三甲苯产品的有效分离。

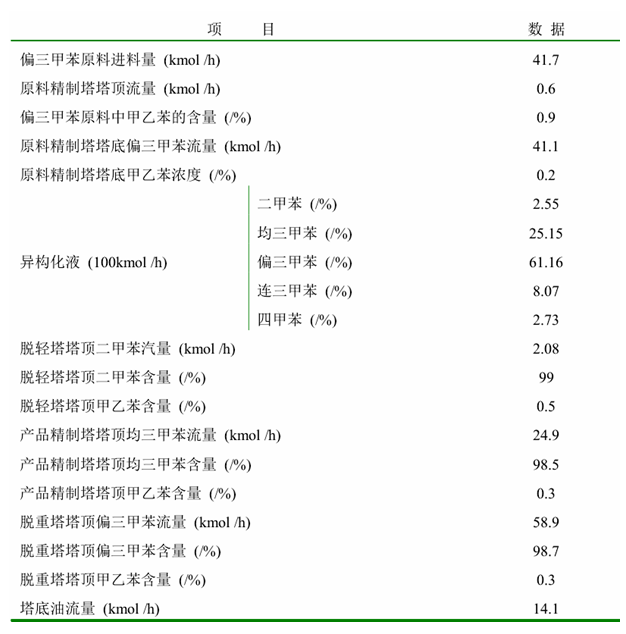

由表 5-1 可知异构化产物中均三甲苯与其邻近组分的沸点非常接近,尤其是其与邻甲乙苯的沸点仅相差 0.4℃,采用普通精馏的方法很难得到高纯度的均三甲苯产品,而且还会出现邻甲乙苯累积影响生产的问题。因此本文在分离工艺中考虑采用分离效果好的精密精馏技术,并采用多塔流程进行分离。精密精馏过程中严格控制操作参数,以降低产物中邻甲乙苯的含量,分离后的偏三甲苯进行循环使用,产品均三甲苯可达到质量要求。采用该工艺可以有效利用现有的原料,提高高附加值均三甲苯的产量。

5.1.2 精密精馏

精密精馏是指用精馏的方法分离相对挥发度接近于 1 的物系。从过程原理上来说,精密精馏与普通精馏无本质区别,但由于所分离的组份之间相对挥发度接近于 1,或者说沸点非常接近,因而与普通精馏相比,它具有理论板数高,回流比大,达到稳定操作的时间(不稳态开工时间)长等特点。本试验的偏三甲苯异构化产物组成复杂,大多为同分异构体,相对挥发度小,属难分离物系,精馏所需理论板数较多,因而考虑采用精密精馏的分离技术.

(1)精密精馏塔选用高效填料塔

由于精密精馏需要较多的理论板数,精馏塔要求有很高的分离效率,即要求在一定高度下塔的理论板数尽可能多,因此塔型选择高效填料塔,其与板式塔相比具有如下特点:①生产能力大。②压力降小。这意味着操作压力的降低,操作压力降低会使相对挥发度上升,对难分离物系的分离十分有利。③操作弹性大。④持液量小。持液量可起缓冲作用,使塔操作平稳,不易引起产品的迅速变化。但对于开工时间则有较大影响,持液量大,则开工时间长。

(2)填料选用金属丝网规整填料

本精密精馏塔选用金属丝网规整填料。该填料具有很多优点,如比表面积大,空隙率高,重量轻;气相通路倾角小并有规则,压力损失小;径向扩散良好,气液接触充分等。与其它填料相比,对于分离 C9芳烃等难分离物系,金属丝网规整填料分离效率高,压降低,持液量小,是精密精馏的最佳选择。

(3)操作方式采用连续精馏

精馏按操作方式不同,可分为间歇精馏和连续精馏,本工艺采用连续精馏。 连续精馏在操作平稳时,进料量和排料量稳定,回流比恒定,设备各处的温度、压力不变,釜液的流量、组成及塔顶馏出物的流量、组成均不随时间而变化。与间歇精馏相比,连续精馏具有生产能力大,产品成本低,操作稳定,容易实现自动化等优点,更适宜大规模的工业化生产,是本工艺过程理想的操作方式。

5.1.3

异构化和精密精馏相结合的生产工艺

C9芳烃中偏三甲苯含量在 40%左右,通过蒸馏的方法就可以得到高纯度的偏三甲苯产品。因此前文实验中均三甲苯的生产采用高纯偏三甲苯为原料,在M-2 型复合丝光沸石催化剂上进行偏三甲苯催化异构化反应,实验结果表明,异构化产物组成达到了热力学平衡值。异构化后产物组成复杂,分离比较困难,本工艺将精密精馏技术应用到分离过程中,并采用多塔流程进行分离,有效避免了系统中邻甲乙苯累积的问题,生产出高纯度的均三甲苯产品。

表 5-1 C9芳烃主要组分及其物性参数

5.2 工艺流程

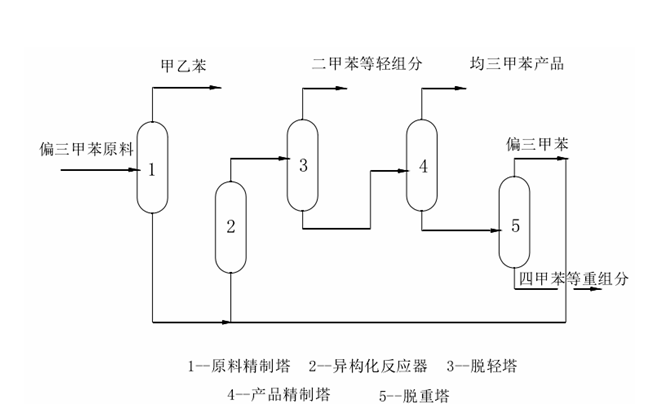

根据上文构想,得到如图 5-1 所示的工艺流程:

图 5-1 均三甲苯生产工艺

原料高纯偏三甲苯加入原料精制塔中,塔顶脱除邻甲乙苯等馏分,塔底液送入异构化反应器中进行偏三甲苯非临氢催化异构化生成均三甲苯的反应,反应生成混合液送入脱轻塔,塔顶脱除二甲苯等轻组份,塔底液送往产品精制塔,在塔顶采出高纯度均三甲苯产品(≥98.5),塔底排出偏三甲苯和四甲苯等重组份进入脱重塔中,塔顶蒸出的偏三甲苯馏分与原料蒸馏塔塔底馏出液约以 1.2:1 的比例混合进入异构化反应器,循环使用。

在以往均三甲苯的生产工艺中,往往由于邻甲乙苯在系统中的累积导致生产无法正常进行。为了解决这个难题,本工艺通过对系统中邻甲乙苯含量的严格控制,有效避免了邻甲乙苯累积的问题。该工艺首先切断了系统中邻甲乙苯的来源,对原料偏三甲苯脱除一定量的甲乙苯馏分,从表 5-1 可以看到,偏三甲苯与邻甲乙苯沸点相差较大,因而比较容易分离。然后将精制后的偏三甲苯物料在 M-2 型复合丝光沸石催化剂上进行异构化反应,由于使用该种催化剂时不产生新的甲乙苯馏分,确保了系统中邻甲乙苯的含量在一定范围内,不会因

物料的循环在系统中形成累积而影响生产。因此,本文设计的均三甲苯生产工艺能有效避免系统中邻甲乙苯累积的问题,打破了一直以来制约均三甲苯生产的瓶颈,具有非常重要的应用价值。

5.3 流程模拟

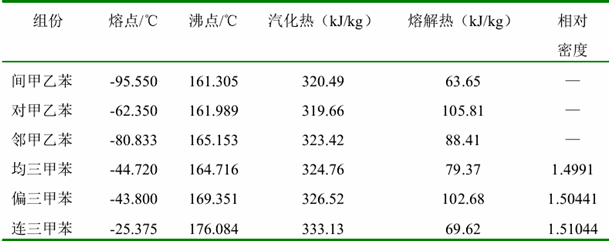

根据上述流程,对该工艺进行流程模拟,并对各塔工艺操作参数进行优化,所得结果列表如 5-2 所示。

表 5-2 均三甲苯生产主要设备操作条件

5.4 物料衡算

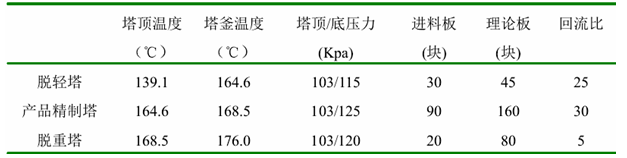

对均三甲苯生产装置进行物料衡算,所得结果列表 5-3。

表 5-3 物料衡算